Al segundo intento, ya que la primera vez me di cuenta que no tenía suficiente malta, y comenzando el día con un buen desayuno nos lanzamos a una nueva cocción dominguera. En este caso para una American Pale Ale de nombre ñAPA que nace con la idea de ser una birra para todos los públicos, básicamente que poder llevar al curro, reutilizando los restos de lúpulo y malta de otras elaboraciones. Aviso, somos principiantes así que puede haber mil errores en la fabricación.

Comenzamos seleccionando toda la cacharrería para empezar con el fregoteo de todas ellas, esta limpieza, aparte de ser imprescindible, es lo más pesado de la elaboración.

Mientras se secan los cacharros quitamos las harinas a las maltas, en este caso maltas Pale y Cara Cristal, ya que el no quitar las harinas me ha provocado otras veces problemas con la temperatura de maceración ya que el grano se chupó casi todo el agua. Creamos la mezcla en las proporciones de la receta con un poco de lúpulo Cascade Northern Brewer y Columbus, en este caso me he dado el capricho de añadir lúpulo en la maceración a ver qué ocurre.

Con la olla bien limpia colocamos un doble fondo y comenzamos a calentar el agua hasta los 70ºC, temperatura a la que mezclada con la malta, que está a unos 21ºC, nos dará teóricamente los 66ºC que esperamos. Cuando el agua está a la temperatura adecuada echamos la mezcla de maltas y lúpulo a una red dentro del agua, removemos bien y medimos la temperatura en varios puntos, es necesario tener a mano agua fría y caliente para rectificar. Este doble fondo y la red es lo que evita atascos en el grifo a la hora de vaciar la olla, aquí aprendemos a base de golpes.

Una vez estabilizados los 66ºC, tapamos la olla, colocamos encima paños y algo de peso para que pierda el mínimo calor posible. Dejamos la maceración entre una hora y una hora y media. En teoría debería tomar una muestra y comprobar que no quedan almidones sin transformar con tintura de yodo que pero no tenía a mano.

Terminada la maceración recirculamos hasta que el mosto salga lo más cristalino posible y mientras vamos vaciando la olla en el fermentador, a través de un colador, lavamos con 6 litros de agua a 95ºC para que la mezcla llegue a 75ºC y pare el proceso enzimático.

Cuando tengamos todo el líquido en el fermentador quitamos la malta y toca fregar otra vez la olla. Tomamos una muestra del mosto, la enfriamos y medimos la densidad para ver si se ajusta a lo que se supone que tiene que dar antes de la evaporación en la cocción.

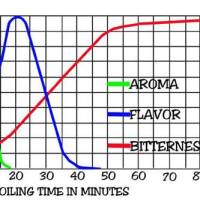

Pasamos el mosto a la olla donde ya hemos añadido la primera adición de lúpulo para probar por primera vez el First Wort Hopping de Cascade, llevamos la mezcla a ebullición y durante la cocción vamos añadiendo cada pocos minutos lúpulos Columbus, Cascade y Northern Brewer, ya pondré la receta cuando tenga lista la birra y la etiqueta.

En paralelo a la cocción toca fregar y esterilizar todo lo que vaya a entrar en contacto con el mosto para evitar contaminaciones.

Una vez terminada la cocción hay que enfriar lo más rápidamente posible el mosto y para ello utilizamos por primera vez el serpentín que triunfó a última hora en la Feria de Noblejas. Como es la primera vez que lo utilizamos, no tenía probado el cómo conectar los tubos de goma, hicimos una pequeña gran ñapa que se ajusta a la filosofía de la birra.

Una vez bajada la temperatura a 19-20ºC la pasamos a través de un colador al fermentador, le damos caña con el palo para oxigenarlo bien, añadimos la levadura Safbrew US-05 y comienza la fermentación.

Después de 7 días, y midiendo la densidad, comprobamos que había finalizado la fermentación. Traspasamos el líquido a la olla bien lavada y esterilizada, dejando el poso en el fermentador. Tiramos el poso, limpiamos y esterilizamos otra vez el fermentador antes de volver a traspasar la cerveza para la segunda fermentación a baja temperatura junto con Dry Hopping de 7 días con Cascade y Columbus.

Ya solo queda una pequeña paliza en limpiar, enjuagar y esterilizar las botellas para embotellar con un poco de azúcar, chapar y a esperar a que envejezca limpia y sana.